در صورت قرار گرفتن نقاط مصرف در تراز بالاتر یا مساوی نسبت به منبع تأمین آب یا تصفیه خانه، ضروری است از تلمبه خانهها برای انتقال آب استفاده شود. مبانی طراحی تلمبهخانهها عبارت است از: تعیین ظرفیت پمپاژ در دوره طرح بر مبنای تأمین حداکثر نیاز آبی ماهانه یا میزان تخصیص، نوع الکتروپمپها، تعداد الکتروپمپ جهت سرویسدهی در دورههای مختلف طرح، زمان پمپاژ، ظرفیت پمپاژ و ارتفاع پمپاژ هر الکتروپمپ، نقطه کارکرد الکتروپمپها در حالت ارتباط داشتن بین الکتروپمپها در مجموع و به صورت انفرادی (کوپلاژ) و کنترل راندمان آن در ظرفیتهای مختلف، محاسبات و تحلیل شرایط وقوع جریان ناپایدار و تأثیر آن در انتخاب سیستم حفاظتی آن، نوع و مشخصات و ظرفیت سیستم حفاظتی ایستگاه پمپاژ، نوع و مشخصات فنی تجهیزات الکترومکانیکال و سیستم کنترل آن، نوع سازه تلمبهخانه با توجه به توپوگرافی منطقه، شرایط و مقاومت خاک، زلزله خیز بودن، رانش و لغزنده بودن زمین. برای آشنایی با مبانی و ضوابط طراحی این تأسیسات به استانداردهای مربوطه مراجعه شود.

پمپ :

مهمترین بخش در طراحی ایستگاه پمپاژ، انتخاب پمپ(های) مناسب میباشد. در انتخاب پمپ باید نوع پمپ، کارخانه سازنده، مدل پمپ، قطر تراش پروانه، تعداد طبقات پمپ و تعداد پمپ تعیین گردد. پمپ مناسب، بسته به دبی و فشار مورد نیاز و شرایط پمپاژ انتخاب میشود. در این طرح نوعا از پمپهای شناور با نصب افقی استفاده میشود که در فصل پنجم به تفصیل در مورد آنها شرح داده خواهد شد. در انتخاب پمپ باید مناسب بودن پمپ با توجه به کیفیت آب مورد توجه باشد. پمپهای گریز از مرکز فشار قوی معمولاً در مقابل ذرات ماسهای حساستر هستند و بنابراین بایستی تمهیدات لازم جهت کاهش و به حداقل رساندن ورود ذرات ماسهای به داخل این پمپها به عمل آید.

روشهای مختلفی برای طبقه بندی پمپها وجود دارد. متداولترین روش طبقهبندی پمپها بر مبنای نحوه انتقال انرژی از پمپ به سیال میباشد. که بر این اساس به دو دسته پمپهای دینامیکی و جابجایی تقسیم میشوند. پمپهای دینامیکی بطور گسترده در صنعت آب مورد استفاده قرار میگیرند و مهمترین آنها پمپهای چرخشی یا توربو پمپها میباشند.

جهت شناخت پمپهای چرخشی، آنها را به سه نوع به شرح زیر تقسیم بندی میکنند:

الف- پمپهای با جریان محوری (AXIAL FLOW PUNPS) برای ایجاد دبی بالا و فشار کمتر

ب- پمپهای با جریان مختلط (MIXED FLOW PUMPS) برای ایجاد فشار و دبی متوسط

ج- پمپهای با جریان شعاعی (RADIAL FLOW PUMPS) برای ایجاد فشار بالا و دبی کمتر

نوع اول: پمپهای با جریان محوری با پروانه یک طبقه نوع ملخی با نصب عمودی مستغرق میباشد که توسط بسیاری از کارخانجات خارجی و داخلی تولید میگردد. این تلمبهها قادر به تأمین آبدهی حدود یک متر مکعب در ثانیه و بالاتر میباشند ولی فشار تولیدی بالا نمیباشند.

نوع دوم: تلمبههای با جریان مختلط مستغرق (Submersible) میباشند. این نوع پمپها معمولا دبی زیاد را با هد کم و یا دبی کم را با هد زیاد منتقل میکنند. پمپهای مستغرق چون در داخل مایع قرار میگیرند، نیاز به حداقل فضا و زیربنای ساختمان دارند و هزینه ساختمان آنها به پمپهای سانتریفوژ شعاعی کمتر است. در پمپهای شناور به لحاظ تماس دائمی با آب از ولتاژ پایین (حداکثر 600 ولت) استفاده میشود که در نتیجه برای موتورهای با توان بالا جریان راه اندازی بالا بوده و برای شبکه تا حدودی مشکل ایجاد خواهد کرد.

نوع سوم: تلمبههای سانتریفوژ با جریان شعاعی با نصب حالت خشک افقی و یا عمودی توسط بسیاری از کارخانههای معتبر خارجی و داخلی تولید میگردد. این تلمبهها قادر به تأمین آبدهی حدود یک متر مکعب در ثانیه و ارتفاع پمپاژ بالاتر از 11 بار میباشند.

انتخاب پمپ بطور کلی بر اساس دبی و فشار مورد نیاز پمپاژ صورت میگیرد. بدین ترتیب که دبی طراحی بر روی منحنی مشخصه پمپ که از طرف کارخانجات سازنده ارائه میگردد، انتقال یافته و با توجه به بار دینامیکی کل مورد نیاز، پمپ مورد نظر انتخاب میشود. فشار مورد نیاز به دو جزء تقسیم میشود که عبارتند از: فشار استاتیک و فشار دینامیک. فشار استاتیک سیستم، مستقل از مقدار دبی بوده و عبارت است از اختلاف سطح استاتیکی آب و نقطهای که آب از لوله خارج میشود. اما فشار دینامیک تابع مقدار دبی بوده و عبارت است از افت سطح آب، افت ناشی از اصطحکاک در لولهها و اتصالات، بار سرعت و فشار در محل خروج آب.

به طور معمول به فشار مورد نیاز (محاسباتی) سیستم، 10 تا 20 درصد افزوده میگردد تا موارد ذیل در طراحی منظور شده باشند:

- عدم تطابق منحنی مشخصه واقعی پمپ با منحنی ارائه شده در کاتالوگ.

- استهلاک پمپ.

- استهلاک لوله.

- ضریب اطمینان طراحی.

در انتخاب پمپها رعایت موارد زیر مناسب است:

- فشار تولیدی پمپ در دبی طراحی باید برابر فشار مورد نیاز و یا کمی بیشتر باشد.

- حتیالامکان از پمپهایی که تراش پروانه نیاز دارند کمتر استفاده شود.

- در انتخاب پمپ باید راندمان کارکرد پمپ مورد توجه باشد و سعی شود راندمان نزدیک به راندمان حداکثر پمپ باشد.

- دبی انتخابی دارای حداکثر راندمان باشد.

پمپ و الکتروموتور از حساسترین قسمتهای سیستم هستند که خرابی و مسائل پیشبینی نشده ممکن است سبب از کار افتادن آنها شود. در صورت وقوع این مسئله خصوصاً در ماههای پیک مصرف ممکن است سبب آسیب دیدن محصولات شود. همچنین چناچه ساعات کار پمپها زیاد در نظر گرفته شده باشد، وجود پمپ رزرو میتواند در کار نوبتی پمپها، سبب کاهش استهلاک و ایجاد فرصت سرویس کردن آنها گردد. در این خصوص استفاده از پمپ رزرو مفید بوده و توصیه میشود.

نقطه کار پمپها:

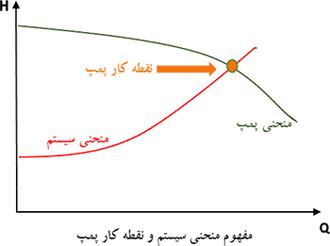

منحنی مشخصه پمپ که منحنی کارآیی پمپها نیز نامیده میشود، عبارت است از یکسری منحنی که روابط بین دبی و ارتفاع کل و قدرت ناخالص و راندمان پمپ مورد نظر را مشخص میکند. به کمک این منحنیها میتوان با دردست داشتن شرایط پمپاژ از نظر مقدار دبی و ارتفاع پمپاژ، پمپ مورد نظر را انتخاب نمود. به عبارت دیگر منحنی سیستم نشان دهنده تغییرات فشار مورد نیاز به ازاء آبدهیهای مختلف سیستم میباشد.

منحنی سیستم از دو بخش تشکیل شده است. یک بخش آن ارتفاع استاتیک نامیده میشود که با افزایش آبدهی تغییر نمیکند. این ارتفاع در خطوط انتقال برابر با اختلاف رقوم سطح آب در حوضچه پمپاژ با رقوم سطح آب در خروجی انتهای خط لوله میباشد. بخش دیگری از منحنی سیستم، ارتفاع دینامیک میباشد که با افزایش آبدهی در خطوط لوله افزایش مییابد و ناشی از افت فشار در طول خطوط لوله و خطوط لوله مکش و رانش پمپ و ناشی از اصطحکاک لولهها و افت اتصالات میباشد.

پس از انتخاب اولیه پمپهای مناسب طرح و قبل از هرگونه اقدامی، باید منحنی سیستم خط انتقال ترسیم گردد و انتخاب نهایی پمپ باید بطور کامل با این منحنی سیستم تطابق داشته باشد.

با رسم مقادیر دبی در مقابل ارتفاع کل پمپاژ مورد نیاز (ارتفاع استاتیک+ افت فشار در مسیر)، منحنی سیستم (مدار) خط انتقال حاصل میشود.

معمولاً نقطه تلاقی منحنی مشخصه پمپ (منحنی Q-H) با منحنی سیستم را نقطه کار پمپ میگویند.

ولی با توجه به اینکه فشار طراحی با توجه به مسائل استهلاک و ... کمی بیشتر از فشار حداکثر در نظر گرفته میشود و همچنین ممکن است پمپ انتخابی دقیقاً با نقطه دبی و فشار طراحی با منحنی تطابق نداشته باشد در نتیجه فشار ایجاد شده کمی بیشتر خواهد بود. بنابراین نقطه کار پمپ، محل تقاطع دبی طراحی با منحنی مشخصه پمپ خواهد بود و در تعیین راندمان یا توان و NPSH پمپ باید این دبی در نظر گرفته شود. تنها راه عملی برای تغییر دادن نقطه کار پمپ در سرعت دورانی مشخص، تغییر دادن مشخصات سیستم است که این کار توسط باز و بسته کردن شیر قابل انجام است.

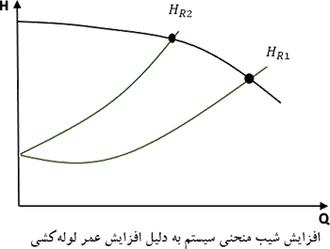

در حالتی که نقطه کار پمپ از نقطه بهترین راندمان فاصله بگیرد عوارض مختلفی برای پمپ بوجود میآید که باعث کاهش عمر پمپ یا اختلال در امر پمپاژ خواهد شد. لازم است نقطه کارکرد پمپها نسبت به زمان متغیر است بدین معنی که با افزایش عمر خط لوله و افزایش زبری لوله، شیب منحنی سیستم نیز افزایش یافته و نقطه کارکرد پمپها بطرف چپ منحنی متمایل شده و در نتیجه کارایی راندمان پمپ کاهش مییابد.

نیرو محرکه پمپ:

پمپ، توان مورد نیاز خود را جهت پمپاژ نمودن بایستی از نیروی محرکه مناسب تأمین نماید. نیروی محرکه پمپهای گریز از مرکز افقی یک طبقه و چند طبقه، الکتروموتورها یا موتورهای احتراقی هستند. الکتروموتورها و موتورها در توانها و دورهای مختلف تولید میشوند که بسته به نیاز میتواند مورد استفاده قرارگیرد.

انواع موتورهای الکتریکی:

انواع موتورهای الکتریکی مورد استفاده برای پمپها، به دو دسته تک فاز و سه فاز تقسیم میشوند. موتورهای تک فاز برای مواردی که توان کلی مورد نیاز کم باشد (تا 5 کیلووات) قابل استفاده میباشند ولی موتورهای سه فاز برای مواردی که توانهای بیشتری مورد نیاز باشد (5 کیلووات و بیشتر) قابل استفاده هستند. موتورهای الکتریکی جریان متناوب (آسنکرون) از لحاظ خصوصیات راهاندازی به دو دسته کلی تقسیم میشوند:

الف- موتورهای آسنکرون با روتور سیم پیچی شده : در این نوع موتورها شدت جریان روتور با استفاده از رئوستا کنترل میشود و در حین راهاندازی امکان ایجاد گشتاور متناسب با دور وجود دارد.

ب- موتورهای آسنکرون با روتور قفس سنجابی : در این نوع موتورها گشتاور بستگی به طرح اولیه روتور دارد و باید با گشتاور پمپ مطابقت داشته باشد.

متداولترین نوع الکتروموتورهای مورد استفاده در ایستگاههای پمپاژ، موتورهای آسنکرون با روتور قفس سنجابی میباشند و با توجه به عدم قابلیت کنترل گشتاور در این نوع موتورها اتصال آنها به شبکه برق سه فاز باید به روش خاصی انجام پذیرد که در ادامه توضیح داده خواهد شد.

در این نوع موتورها گشتاور بستگی به طرح اولیه روتور دارد و باید با گشتاور پمپ مطابقت داشته باشد. متداولترین نوع الکتروموتورهای مورد استفاده در ایستگاههای پمپاژ، موتورهای آسنکرون با روتور قفس سنجابی میباشند و با توجه به عدم قابلیت کنترل گشتاور در این نوع موتورها اتصال آنها به شبکه برق سه فاز باید به روش خاصی انجام پذیرد که در جای خود توضیح داده خواهد شد.

موتورهایی که امروزه برای بهکار انداختن پمپها مورد استفاده قرار میگیرند، عموماً موتورهای الکتریکی میباشند. راندمان این موتورها معمولاً بین80 تا 90 درصد بوده و در طول مدت بهرهبرداری، نیروی اولیه خود را حفظ میکنند وهزینه اولیه و هزینه نگهداری و تعمیر کمی نیز دارند.

این موتورها ساختمان سادهای داشته و دارای بازدهی حدود 80 تا 90 درصد میباشند و در صورتی که درست انتخاب شوند و درست بهرهبرداری شوند، بازده اولیه خود را حفظ کرده و عمر مفیدی حدود 20 تا 30 سال خواهند داشت. موتورهای الکتریکی دارای انواع و اقسام گوناگونی بوده ولی نوعی که بیشتر در ایستگاههای پمپاژ کاربرد دارد، الکتروموتورهای جریان متناوب آسنکرون (القایی) سه فاز میباشد. در خصوص انتخاب مدل الکتروموتور مناسب که با شرایط ایستگاه پمپاژ بیشترین تطابق را داشته باشد رعایت نکات زیر الزامی است:

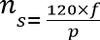

- دور الکتروموتور با دور پمپ تطابق داشته باشد. دور الکتروموتور توسط کارخانه سازنده اعلام میشود و از رابطه زیر قابل محاسبه میباشد، سرعت دوران موتور اندکی کمتر از سرعت دوران سنکرون میباشد (در شرایط عادی 2% کمتر میباشد).

- نحوه نصب الکتروموتور با توجه به نوع پمپ انتخاب شود. بر اساس استاندارد IEC-34 نحوه نصب اگر افقی باشد با حرف B و اگر عمودی باشد با حرف Vمشخص میشود. یک اندیس عدد نیز نوع اتصال را با توجه به آنکه روی پایه و یا روی فلنچ باشد نشان میدهد. رایجترین نحوه نصب الکتروموتور برای پمپهای گریز از مرکز افقی روش B3 (افقی بر روی پایه) و برای پمپهای گریز از مرکز از مرکز قائم روش V8 میباشد.

- الکتروموتور انتخاب شده باید از لحاظ پوشش محافظ نسبت به رطوبت و همچنین ذرات جامد معلق در هوا مناسب باشد. درجه حفاظت موتورها نسبت به ذرات خارجی و رطوبت بر اساس استاندارد IEC-529 با علامت **IP نشان داده میشود. رقم اول مقادیر عددی ** بیانگر درجه محافظت در برابر اجسام خارجی و رقم دوم درجه حفاظت در برابر آب را نشان میدهد.

درجه محافظت الکتروموتور در برابر اجسام خارجی

| رقم اول | شرح |

| 0 | بدون حافظت |

| 1 | حفاظت شده در برابر اجسام خارجی بزرگتر از 50 میلیمتر |

| 2 | حفاظت شده در برابر اجسام خارجی بزرگتر از 12 میلیمتر |

| 3 | حفاظت شده در برابر اجسام خارجی بزرگتر از 5/2 میلیمتر |

| 4 | حفاظت شده در برابر اجسام خارجی بزرگتر از 1 میلیمتر |

| 5 | حفاظت شده در مقابل گرد وغبار(گرد و غبار وارد موتور میشود ولی نه آنقدر که کار دستگاه را مختل نماید) |

| 6 | حفاظت کامل در برابر گرد و غبار |

درجه حفاظت الکتروموتور در مقابل رطوبت

| رقم اول | شرح |

| 0 | بدون حفاظت |

| 1 | حفاظت شده در برابر چکیدن آب |

| 2 | حفاظت شده در برابر چکیدن آب تا وقتی که موتور تا 15 درجه منحرف شده باشد. |

| 3 | حفاظت شده در برابر چکیدن آب تا وقتی که موتور تا 60 درجه منحرف شده باشد. |

| 4 | حفاظت شده در برابر پاشش آب |

| 5 | حفاظت شده در برابر فواره آب |

| 6 | حفاظت شده در برابر موج آب |

| 7 | حفاظت شده در برابر غوطهوری آب |

| 8 | حفاظت شده در برابر غوطهوری دائم |

- الکتروموتور دارای سیستم خنک کننده مناسب باشد. سیستم خنک کننده الکتروموتورها به چهار دسته تقسیم شده و براساس کد بینالمللی (IC)و مطابق جدول زیر میباشند. رایجترین روش خنک کردن الکتروموتورهای ایستگاههای پمپاژ روش IC411 میباشد.

سیستمهای مختلف خنک کردن الکتروموتورها و کد مربوط به هر روش

| کد | شرح |

| IC411 | موتور بوسیله یک پروانه اضافی نصب شده روی موتور خنک میشود |

| IC410 | خود خنک شونده بدون هیچگونه پروانه اضافی |

| IC418 | موتور بوسیله جریان هوا خنک میشود |

| IC416 | موتور بوسیله یک پروانه مستقل از موتور خنک میشود |

- کلاس حرارتی الکتروموتور انتخاب شده با حرارت ایستگاه پمپاژ مناسب باشد. کلاس حرارتی نشان دهنده بیشترین حرارتی است که مواد عایق استفاده شده درون الکتروموتور قادر به تحمل هستند. بر اساس استاندارد IEC این کلاسها مطابق جدول زیر میباشد.

کلاس حرارتی موتورهای الکتریکی

| کلاس حرارتی | Y | A | E | B | F | H |

| بیشترین دمای مجاز موتور (درجه سانتی گراد) | 45 | 60 | 75 | 80 | 100 | 125 |

- باید توجه داشت که توان الکترومموتور همواره چند درصد از توان ورودی پمپ بیشتر باشد. این درصد اضافه توان جلوگیری از آسیب دیدن الکتروموتور و افزایش عمر آن کمک میکند. برای انتخاب الکتروموتور توان الکتروموتور انتخاب شده با توان مورد نیاز پمپها متناسب باشد.

توان و انرژی مصرفی پمپها:

انتخاب توان ماشین محرک در توربو ماشینها از اهمیت خاصی برخوردار است. زیرا در هنگام کار معمولاً دبی و ارتفاع کل پمپها تغییر کرده و متناسب با آن توان مفید و توان روی محور نیز تغییر میکند. توان ماشین محرک باید طوری انتخاب شود که در همه حال و در همه شرایط کاری، جوابگوی این تغییرات باشد. بنابراین نمیتوان از روی دبی و ارتفاع اسمی و یا دبی و ارتفاع بهینه پمپ، توان ماشین محرک را انتخاب نمود. بلکه توان ماشین محرک براساس نقطه ماکزیمم منحنی مشخصه انتخاب میگردد. ولی در بعضی مواقع توان ماکزیمم نسبت به توان روی محور در دبی اسمی (نقطه کار پمپ) مورد نظر فوقالعاده بالا بوده و از نظر اقتصادی انتخاب توان حداکثرمقرون به صرفه نیست در این صورت باید کنترلهای لازم را پیشبینی نمود تا هیچگاه توان مصرفی از توان موتور تجاوز ننماید.

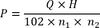

برای محاسبه توان مصرفی از رابطه زیر استفاده میشود:

که در آن Q، دبی بر حسب لیتر در ثانیه، H ارتفاع پمپاژ بر حسب متر، η1 بازده پمپ، η2 بازده موتور و P توان مصرفی هر پمپ بر حسب کیلووات میباشد. راندمان پمپها با توجه به منحنی مشخصه آنها و برای هر ارتفاع پمپاژ قابل حصول میباشد. راندمان الکتروموتورها نیز در کاتالوگ شرکت سازنده ارائه شده است.

لازم به ذکر است که توان خروجی الکتروموتورها همواره باید چند درصد از توان مصرفی پمپها بیشتر باشد. با توجه به توان مورد نیاز الکتروموتورها و تعداد ساعات کارکرد سیستم پمپاژ در هر ماه، میتوان میزان انرژی برق مصرفی سالانه ایستگاه را برحسب کیلووات بر ساعت برآورد نمود. بنابراین تعیین مقدار ساعات کارکرد سیستم یکی از عومل تأثیر گذار در هزینه برق مصرفی سالیانه ایستگاه پمپاژ میباشد که با توجه به نوع مصرف (کشاورزی یا شرب) متغیر میباشد.

مشخصات فنی پمپها:

قبل از انتخاب پمپ لازم است اطلاعات و مفاهیمی از قبیل دور پمپ، توان پمپ، بده پمپ، منحنیهای مشخصه، بازده و... که توسط کارخانه سازنده تعیین می شود در اختیار طراح قرار گیرد. این اطلاعات به شرح زیر است:

دور پمپ :

تعداد چرخش محور پمپ در واحد زمان، دور نامیده میشود و بر حسب دور در دقیقه (RPM) بیان میشود.

بده پمپ:

بده پمپ به مفهوم حجم آب عبور کرده از دهانه خروجی پمپ در واحد زمان میباشد. با توجه به آنکه پمپها قادر به ایجاد مقادیر متنوعی از بده میباشند از نقطه نظر طراحی چهارنوع بده قابل تعریف میباشد.

بده بهینه (Qopt): مقدار بده پمپ در بازدهی حداکثر

بده طراحی (Qdes): بده که پمپ بر اساس آن انتخاب میشود.

قوانین تشابه:

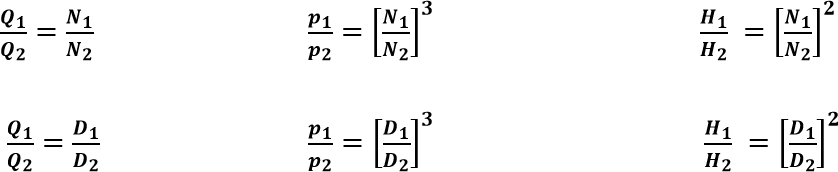

منحنیهای مشخصه ارائه شده از طرف کارخانه سازنده، در برگیرنده مشخصات هیدرولیکی پمپ در یک دور و قطر پروانه مشخص میباشد. ولی چنانچه بنا به ضرورت طراحی دور پمپ و یا قطر پروانه آن تغییر کند، مشخصات هیدرولیکی آن نیز تغییر خواهد کرد. در این موارد یا باید توسط کارخانه سازنده اطلاعات هیدرولیکی پمپ منطبق با دور و یا قطر پروانه جدید ارائه گردد و یا آنکه توسط طراح. با استفاده از قوانین تشابه مشخصات جدید پمپ محاسبه شود. بنابراین میتوان بده، توان و ارتفاع را در صورت تغییر دور پمپ و قطر پروانه از روابط زیر محاسبه نمود:

Q1، H1، P1= بده، ارتفاع و توان در سرعت N1 یا قطر پروانه D1 هستند.

Q2، H2، P2= بده، ارتفاع و توان در سرعت N2 یا قطر پروانه D2 هستند.

جنس بدنه و پروانه پمپ

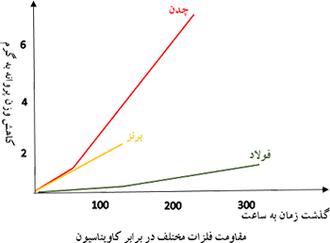

پمپهای گریز از مرکز به طور عمده در دوجنس برنزی و چدنی تولید میشوند. جنس برنزی در مقابل خوردگی مقاومتتر از جنس چدنی میباشد. ولی با این وجود در خصوص خوردگی و فشار قابل تحمل پمپ به خصوص وقتی که از آنها به عنوان پمپ بوستر استفاده میشود باید از کارخانه سازنده مشورت لازم صورت پذیرد. همچنین پروانه پمپ نیز ممکن است از جنس فلزات مختلفی تولید شود. به طور کلی مقاومت فلزات در برابر کاویتاسیون بستگی به خواص فیزیکی آنها دارد. در شکل زیر مقاومت فلزات مختلف مورد استفاده در پروانه پمپ در برابر کاویتاسیون ارائه شده است.

همانطور که از شکل فوق ملاحظه میگردد، فولاد بیشترین مقاومت را در برابر خوردگی ناشی از کاویتاسیون دارا میباشد. لذا توصیه میشود که در هنگام خرید پمپ، جنس بدنه پروانه از نوع فولادی سفارش داده شود.

مشخصات هیدرولیکی پمپها:

کارخانههای سازنده پمپ، مشخصات هیدرولیکی پمپهای تولیدی را به صورت معادلات ریاضی، جداول یا نمودار ارائه میکنند. در این میان نمودارها که به منحنیهای مشخصه پمپ معروف هستند کاربرد بیشتری پیدا کردهاند. این منحنیهای مشخصه به چهار گروه تقسیم میشوند:

منحنیهای مشخصه بده- ارتفاع: بده و ارتفاع فشار را نشان میدهد.

منحنیهای مشخصه بده- توان: که رابطه بده و ارتفاع فشار را نشان میدهد.

منحنیهای مشخصه بده- بازده: که رابطه بده و توان مصرفی پمپ را نشان میدهد.

منحنیهای مشخصه بده- بازده: که رابطه بده و بازده آن را نشان میدهد.

منحنیهای مشخصه بده- ارتفاع مکش مثبت خالص: که رابطه بده و ارتفاع مکش مثبت خالص مورد نیاز در دهانه پمپ را نشان میدهد.

لوله و اتصالات ایستگاه پمپاژ:

ضوابط طراحی لوله و اتصالات ایستگاه پمپاژ به شرح زیر میباشد:

لوله مکش:

انتقال آب از منبع مکش تا دهانه مکش توسط لوله مکش صورت میگیرد و طراحی آن شامل تعیین قطر لوله، اتصالات، طول، جنس و آرایش لوله مکش میباشد. در طراحی لوله مکش باید دقت کافی مبذول گردد تا شرایط مناسب برای مکش فراهم آید. این شرایط عبارتند از:

1. جلوگیری از ورود هوا به پمپ با داشتن استغراق کافی روی لوله مکش.

2. جلوگیری از ایجاد کاویتاسیون و خوردگی در اثر عدم رعایت میزان NPSH مناسب.

3. جلوگیری از محبوس شدن هوا در لوله مکش.

4. جلوگیری از ایجاد تلاطم و بینظمی جریان در ورودی پمپ.

قطر لوله مکش نباید کمتر از قطر مجرای مکش پمپ باشد. حتیالامکان قطر لوله مکش باید یک یا دو سایز بزرگتر از قطر مجرای مکش پمپ انتخاب گردد. با این کار افت اصطحکاک در لوله مکش پمپ کاهش مییابد.

در محل اتصال لوله مکش به دهانه مکش پمپها بهتر است از تبدیلهای خارج از مرکز استفاده شود و لوله مکش باید شیب حداقل 2 درصد به طرف منبع مکش داشته باشد. حداقل سطح آب در منبع مکش که باید بالای انتهای لوله مکش قرار گیرد نباید کمتر از ارتفاع ناشی از سرعت ورود مایع به داخل لوله مکش باشد. در غیر اینصورت گرداب تولید شده و هوا وارد پمپ میشود. سرعت مجاز آب در داخل لولههای مکش حداکثر 5/1 متر بر ثانیه است.

اتصالات لوله مکش :

در لوله مکش ضمائم واتصالاتی مورد استفاده قرار میگیرند که هنگام نصب آنها باید دقت کافی مبذول گردد تا از افت درون لوله کاسته شده و از تجمع هوا نیز جلوگیری گردد. در ذیل به برخی از این اتصالات اشاره شده است:

ضمائم مربوط به ورودی لوله مکش: در صورتی که آب، مواد زائد به همراه داشته باشد، باید در محل ورودی آب به لوله مکش از یک صافی نیز استفاده شود. وجود صافی در محل ورودی به لوله مکش از ورودی مواد زائد به داخل لوله جلوگیری میکند.

تبدیلها: با توجه به بزرگتر بودن قطر لوله مکش از دهانه مکش پمپ، معمولاً از یک تبدیل استفاده میشود. در این حالت اگر از تبدیل هم مرکز استفاده شود، احتمال تجمع هوا وجود دارد ولی در صورتی که از تبدیل خارج از مرکز استفاده شود، احتمال تجمع هوا وجود نخواهد داشت.

زانوها: بدلیل اینکه افت در زانوهای با طول کوتاه بیشتر از افت در زانوهای با طول بلند است، توصیه میشود در محلهایی از لوله مکش که نیاز به نصب زانو میباشد، از زانویی با طول بلند استفاده شود.

شیر قطع و وصل: در ایستگاههای پمپاژی که محور پمپ پایینتر از رقوم سطح آب در حوضچه مکش میباشد (مکش مثبت)، باید یک شیر قطع و وصل در روی لوله مکش و قبل از پمپ در نظر گرفت تا از جریان آب هنگام تعمیر و در مواقع خارج از زمان کارکرد جلوگیری شود.

اتصالات قابل پیاده کردن: هنگامی که پمپها و یا بعضی از اتصالات دیگر در خط لوله نیاز به تعمیر و یا تعویض داشته باشند، جهت سهولت در باز و بسته کردن تأسیسات، از اتصالات قابل پیاده کردن استفاده میشود.

لوله رانش پمپ:

قطر مناسب لوله رانش قطری است که با حداقل هزینه، دبی خروجی پمپ را با توجه به سرعت مجاز از خود عبور دهد. قطر لوله رانش براساس حداکثر سرعت مجاز انتخاب میشود که در این رابطه مبنای حداکثر سرعت، 6/1 متر بر ثانیه (مطابق نشریه 3-117). قطر محاسبه شده با قطرهای استاندارد موجود در بازار مقایسه شده و اولین قطر بزرگتر از آن انتخاب میشود. در آریش لوله(های) رانش، باید فضای لازم جهت اتصالات در نظر گرفته شود. بطور نمونه، سعی میشود فاصلهای بین شیرآلات تا کلکتور وجود داشته باشد تا نصب به آسانی صورت گیرد.

اتصالات مورد نیاز روی لولهکش رانش عبارتند از:

تبدیل: در صورتی که قطر محاسبه شده برای لوله رانش بزرگتر از قطر دهانه رانش پمپ باشد، باید از تبدیل استفاده نمود. تبدیل باید مستقیماً و بدون واسطه به دهانه رانش پمپ متصل شود. این تبدیلها از نوع افزوینده و هم مرکز میباشند.

شیرهای کنترل پمپ / شیرهای یکطرفه: هدف از استفاده از شیر کنترل پمپ یا شیر یکطرفه در لوله رانش، جلوگیری از برگشت آب هنگام خاموش شدن پمپ و آسیب رسیدن به پروانه و پمپ در اثر ضربه قوچ میباشد.

شیر قطع و وصل: شیر قطع و وصل در لوله رانش به منظورهای متفاوتی مورد استفاده قرار میگیرد که عبارتند از:

الف) در هنگام راهاندازی پمپ توصیه میشود ابتدا الکتروموتور و پمپ به دور نهایی رسیده و سپس جریان وارد خط لوله شود.

ب) در ایستگاههای پمپاژ با پمپهای موازی برای اینکه هنگام تعمیر یک پمپ لازم به خاموش کردن سایر پمپها نباشد، باید از برگشت آب از سایر پمپها به پمپ تحت تعمیر جلوگیری شود. این کار با بستن شیر قطع و وصل رانش پمپ مورد نظر انجام میپذیرد.

زانوها: چنانچه در مسیر لوله رانش نیاز به زانو باشد، از زانوی با طول بلند استفاده میشود.

کنترل ارتفاع مکش مثبت خالص:

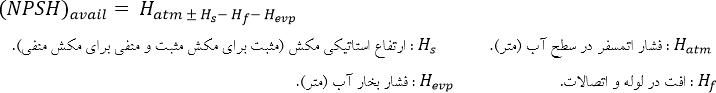

بنا به تعریف، NPSH عبارت است از فشار کل سیال در دهانه مکش پمپ که نسبت به فشار تبخیر سیال در درجه حرارت پمپاژ سنجیده میشود. واحد NPSHدر دستگاه متریک برحسب بمتر میباشد. ارتفاعی که آب میتواند به داخل پمپ مکیده شود تابعی از اتمسفر است. مفهوم NPSH که در واقع رابطهای است بین فشار اتمسفر (در روی سطح آب در قسمت مکش پمپ) و فشار بخار آب، از نظر تشخیص چگونگی عملکرد پمپ بسیار مفید است. کار کردن پمپها در شرایطی که NPSHavail کوچکتر از NPSHreq باشد، سبب آسیب دیدن پمپ میشود. لذا جهت جلوگیری از کاویتاسیون تعیین میشود. چنانچه به دلایلی سطح آب پایینتر قرار گیرد ویا افزایش افت در مسیر مکش بدلیل گرفتگی صافی لوله مکش یا موارد دیگر اتفاق افتد، احتمال وقوع کاویتاسیون وجود دارد. برای جلوگیری از این امر روشهای مختلفی وجود دارد که میتواند مورد استفاده قرار گیرد.

برای اینکه در هیچ شرایطی پمپ دچار پدیده کاویتاسیون نگردد، لازم است همواره به ازای تمام دبیها رابطه زیر برقرار باشد:

(NPSH)req ≤ (NPSH)avail)

ارتفاع مکش مثبت خالص مورد نیاز NPSHreq توسط کارخانه سازنده پمپ در اختیار مصرف کننده قرار میگیرد و اغلب شامل 0/5 متر محدوده اطمینان میباشد (با توجه به منحنیهای مشخصه پمپ و دبی در نقطه کارکرد پمپ قابل حصول است). مقدار NPSHreq با افزایش دبی افزایش مییابد.

NPSHavail، ارتفاع مکش مثبت خالص موجود در دهانه مکش پمپ میباشد. این مقدار تحت تأثیر دمای هوا، رقوم محور پمپ، رقوم سطح آب و افت لوله و اتصالات میباشد و از رابطه زیر محاسبه میشود:

جهت جلوگیری از پدیده کاویتاسیون باید NPSHavail بزرگتر از NPSHreq باشد و برای اطمینان توصیه میشود NPSHavail از NPSHreq حداقل نیم متر بیشتر در نظر گرفته شود. همچنین با توجه به اینکه NPSHavail تحت تأثیر دمای هوا، رقوم سطح آب در حوضچه و دبی پمپ است لازم است دمای حداکثر، رقوم سطح آب حداقل و دبی حداکثر در تعیین NPSHavail در نظر گرفته شود. همچنین با توجه به اینکه تحت تأثیر دمای هوا، رقوم سطح آب در حوضچه یا مخزن و دبی پمپ است لازم است دمای حداکثر، دبی حداکثر و رقوم سطح آب حداقل در تعیین در نظر گرفته شود.

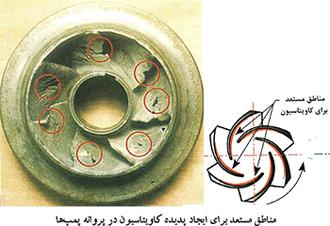

به منظور روشنتر شدن هرچه بیشتر اثر عدم رعایت مقدار NPSHreq و ایجاد پدیده کاویتاسیون بر روی سیستم پمپها، در شکل زیر نمونهای از پروانه پمپهای سانتریفوژ که در اثر کاویتاسیون دچار خوردگی شدید گردیده، نشان داده شده است.

همچنین لازم به یادآوری است که حداکثر ارتفاعی که پمپ میتواند در بالاتر از سطح آب موجود در مخزن نصب گردد از رابطه زیر حاصل میشود: